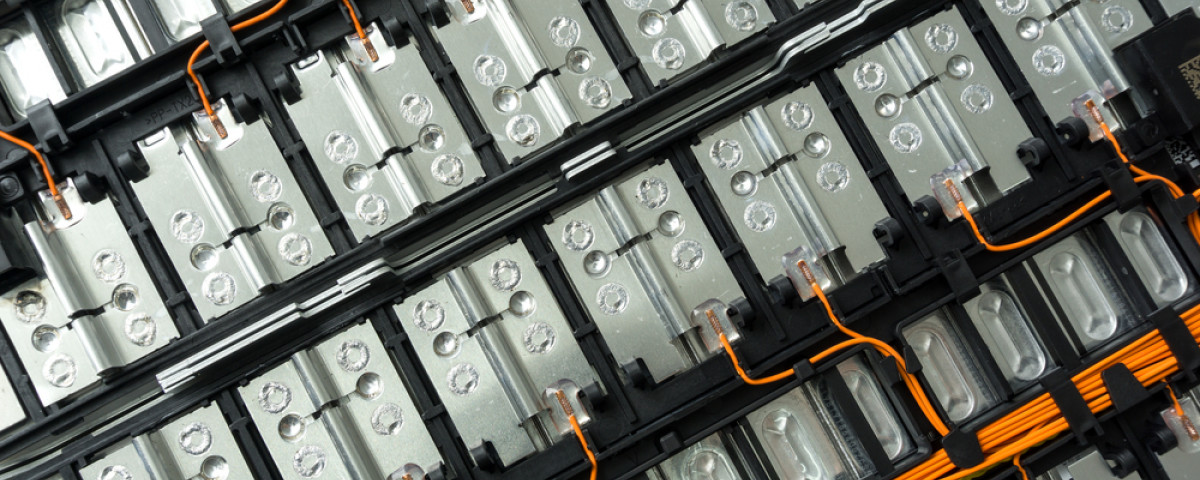

Inflammable et même explosif lorsqu'il est exposé à l'air et à l'eau, le lithium n'existe pas à l'état libre : il est dispersé dans les roches, l'argile et la saumure, un mélange d'eau et de sels. Son extraction est lente, énergivore et nécessite de très grandes quantités d'eau, une ressource de plus en plus rare. Bien que des alternatives apparaissent, le lithium (Li pour son symbole chimique) est aujourd'hui obtenu uniquement dans des mines de roche ou par évaporation de saumure.

Mines de roche

Pour extraire le lithium des roches, comme c'est le cas notamment en Australie, premier producteur au monde, et en Chine, il est nécessaire dans un premier temps de les broyer. De l'eau est ensuite ajoutée pour former une pâte qui sera placée dans un réservoir où de l'air insufflé permet de séparer le lithium de la roche. Après filtration, la poudre de lithium obtenue est encore raffinée. Pour cela, elle est chauffée à une température pouvant atteindre jusqu'à 1000 degrés. Des produits chimiques et de l'eau sont ensuite ajoutés avant filtrage, explique dans un article de 2020 la revue spécialisée Minerals Engineering.

Le processus, qui prend entre un et deux mois, est coûteux du fait de sa forte consommation énergétique. En outre, l'utilisation d'eau et de produits chimiques la rend peu respectueuse de l'environnement.

Piscines dans le désert

Dans les déserts de sel d'Argentine, de Bolivie et du Chili, qui abritent les plus grands gisements de lithium identifiés au monde, le métal se trouve dans la saumure, un mélange d'eau et de sels.

Pour l'extraire, il faut pomper la saumure des profondeurs puis la placer dans des bassins géants afin que l'eau s'évapore. Une fois les sels solidifiés, ils vont tomber au fond des piscines après "12, 14 ou 16 mois" en fonction des conditions climatiques, explique à l'AFP Corrado Tore, hydrogéologue de l'entreprise chilienne de lithium SQM. La solution aqueuse obtenue est ensuite transférée vers une autre usine, d'où sortira après filtration et ajout de produits chimiques du carbonate de lithium et, dans certains cas, de l'hydroxyde. Bien que moins onéreuse, cette méthode d'extraction est également lente et surtout consommatrice de grandes quantités d'eau.

"Extraction directe"

Connues sous le nom d'"extraction directe", plusieurs techniques en cours de développement pourraient accélérer la production de lithium et réduire son empreinte environnementale.

Parmi celles-ci, l'une envisage l'utilisation de procédés permettant d'extraire le métal de la saumure comme le ferait un "aimant", ce qui éviterait "une possible contamination et une consommation élevée d'eau", selon une étude de 2021 du laboratoire national des énergies renouvelables du ministère américain de l'Energie.

En France, le projet Emili devrait voir le jour d'ici 2027. Dans le Massif central, l'une des plus grandes mines européennes de lithium aidera l'Union à se défaire de sa dépendance à la Chine sur ce sujet.

Avec AFP.

Vous avez apprécié cette information ? Abonnez-vous à notre newsletter en cliquant ici !

Pour aller plus loin et agir à votre échelle, découvrez notre guide Idées Pratiques #13 : "Sport et écologie : mode d’emploi".

Au sommaire : enjeux, analyses, entretien décryptages... 68 pages pour associer sport et écologie au quotidien !

Cliquez ici pour découvrir et précommander votre guide Idées Pratiques.

#TousActeurs